【連載コラム】サプライチェーン最適化に向けた 荷主の挑戦とWMSの役割【第1回】

- HOME>

- 【連載コラム】サプライチェーン最適化に向けた 荷主の挑戦とWMSの役割【第1回】

本コラムは、『倉庫業務総合研究会』の渡辺秀治氏の寄稿です。

はじめに

「物流2024年問題」とは、2024年4月から施行された「働き方改革関連法」により、トラックドライバーの時間外労働に上限(年間960時間まで)が設けられ、物流業界で深刻な人手不足や、輸送能力の不足が懸念されているという問題である。

配送車両の輸送能力は、対策を講じなかった場合、2030年には34.1%不足する可能性があると試算されている。

輸送能力の不足は、荷主(メーカー・卸・小売など)が、従来通りの物流サービスを受けられなくなる社会課題となっている。

例えば、製造業においては、「表 1:製造業における「物流2024年問題」に関する課題」に示すような具体的な課題が顕在化している。

| 原材料が届かない | 部品の遅延が要因で、生産ラインが停止する 完成間近の仕掛品が部品待ちで滞留する |

| 完成品が運べない | 完成品が、納期に間に合わないケースが発生する 代替の輸送手段や、製品の一時保管が必要になる |

| 物流コストの上昇 | トラックドライバーの労働時間制限により、運賃が上昇する 配送車両手配が困難で、コスト増に直結する |

| サプライチェーンの不安定化 | 遅延や配送不能でサプライチェーンが不安定になる 生産計画変更や在庫の積み増しが必要になる |

表 1:製造業における「物流2024年問題」に関する課題

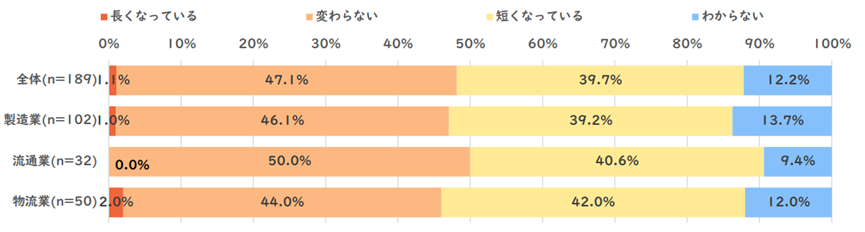

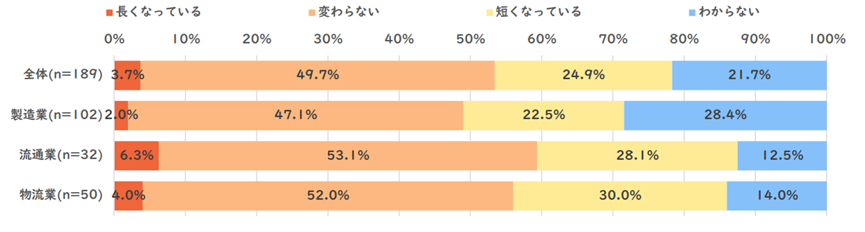

一方で、法改正から約1年半が経過し、「物流2024年問題」への各企業での対応については、公益社団法人日本ロジスティクスシステム協会の調査において、「図 1:営業用貨物自動車のトラックドライバーの荷持ち時間について2024-2023年度と比較した変化」に示す通り、一定の成果が出始めている。

調査結果においては、出発地での待ち時間については、「長くなっている」との回答は全体で1.1%、「短くなっている」との回答は全体で39.7%であり、概ね短縮傾向となっていることが想定される。同様に到着地においても、待ち時間については、「長くなっている」との回答は全体で3.7%、「短くなっている」との回答は全体で24.9%となっており、出発時の待ち時間ほどではないものの、短縮傾向である。一方で、到着地では、待ち時間に関する回答において、「わからない」が21.7%となっており、関心の低さ(=取り組みの遅れ)が推測される結果となっている。

出発地(荷物を積んだ場所)での変化

到着地(荷物を降ろした場所)での変化

図 1:営業用貨物自動車のトラックドライバーの荷持ち時間について2024-2023年度と比較した変化

出展:「物流2024年問題」の影響と現状にかかる実態調査(公益社団法人日本ロジスティクスシステム協会/2025年5月9日)より

現時点での運送業者、荷主それぞれの課題解決に関する取り組みは、徐々に効果を表し始めており、日本国内の物流システムは大きな混乱もなく維持できている状況にある。

「物流2024年問題」については、長期的に潜在的な課題であった、トラックドライバーの人手不足や、輸送能力の不足が、法改正をきっかけに顕在化したものである。『表 2:「物流2024年問題」に関連した取り組み事例』では、物流の持続的機能確保のために変革すべき行動として、2024年以前から荷主として行われているものが多数ある。

- 予約受付システム導入で平均待機時間を削減

- パレット化率向上で積み降ろし時間を半分に短縮

- 荷役スタッフのシフト見直しでピーク時の待機車両数を大幅減少

- 納品時間帯を午前・午後・夜間に分散し、車両待機時間を大幅削減

- 週3回の納品を週1回にまとめ、輸送効率とコストを改善

- 定期的な物流協議会の開催で、荷待ち時間や納品条件の改善

- 運送業者の効率化提案(パレット化・予約システム導入)に協力し、作業時間を大幅短縮

- 共同配送の導入で、物流コストと環境負荷を削減

- 共同配送の導入で年間CO₂排出量を削減

- 鉄道輸送へのモーダルシフトで長距離車両輸送を半減

- AIによる配送ルート最適化で燃料消費とCO₂排出量を大幅削減

表 2:「物流2024年問題」に関連した取り組み事例

気づきを得た企業や現場では、「物流2024年問題」以前に、物流機能の維持のための努力を重ねている。

「物流2024年問題」を受けて、国土交通省などは、物流改革の一環として、2026年4月から一定規模以上の荷主企業にCLO(Chief Logistics Officer/物流統括管理者)の選任義務を制度化した。CLOは、単なる管理職ではなく、企業の競争力を左右する戦略的ポジションである。

CLOの役割

| 物流戦略の立案と実行 | 企業の中長期経営戦略と同期したロジスティクス戦略を策定し、その実行を統括する。 |

| サプライチェーン全体の最適化 | 調達、生産、保管、輸送、販売といったサプライチェーンの各プロセスを統合し、全体の流れを最適化する。 |

| コスト削減と効率化 | 物流コストの削減、荷待ち時間や荷役時間の短縮、積載率の向上など、物流の生産性向上に尽力する。 |

| リスク管理 | サプライチェーンにおけるリスクを特定し、その影響を最小限に抑えるための戦略を立案・実行する。 |

| DX推進と技術導入 | AI、IoTなどの最新テクノロジーを導入し、物流のリアルタイム追跡やデータ分析による効率化を推進する。 |

| 人材育成と組織連携 | 物流部門だけでなく、関連部門との連携を強化し、物流関連の人材育成にも取り組む。 |

| 持続可能な物流の推進 | 環境規制への対応や持続可能な物流の実現を目指し、企業の社会的責任(CSR)にも貢献する。 |

(表 3:物流統括管理者の主な役割)

CLOの役割については、その設置義務付けの背景からもわかるように、「物流2024年問題」を解決するための、荷主として取り組むべき課題であると言えるだろう。

改めて、本稿では、「物流2024年問題」の課題を切り口に、サプライチェーン最適化に向けた挑戦(取り組み)について把握し、WMSに求められる機能を確認してみたいと思う。

サプライチェーン最適化に向けた 荷主の挑戦とWMSの役割

-

目次

- 1.物流効率化・省力化の推進に関する荷主としての取り組み

1) 予約受付システムの導入と受付業務のデジタル化

2) 荷役スタッフの配置最適化

3) 庫内自動搬送と仕分けスケジューリング作成

4) 発着時間の柔軟化

5) 貨物のユニット化を推進する

2. 納品条件の見直しと物流コストの適正化

1) 発注・納品スケジュールの調整・ロットサイズの見直し

2) 納品条件の緩和・合理化

3) 付帯作業の移管と委託料金の有償化

4) 運賃の見直し・適正運賃の支払い

3. サプライチェーン全体の見直しと企業間の協働・情報共有

1) サプライチェーン全体での在庫最適化と調整

2) サプライチェーン全体での物流効率化分担とリスク管理

3) 情報共有の徹底と連携の強化

4) 定期的な協議・意見交換の実施

4. 持続可能性を追求した物流最適化と環境負荷削減

1) 共同配送・モーダルシフトの推進

2) 配送ルートの最適化・物流拠点の最適配置

3) エコドライブ・低公害車両の導入

1.物流効率化・省力化の推進に関する荷主としての取り組み

2025年4月1日に施行された改正物流効率化法では、「物流2024年問題」への対応を目的とし、物流業界全体の効率化と持続可能性を高めるために、 荷主・運送業者が取り組むべき具体策が提言されている。

| ① 積載効率の向上等に関する事項 | 荷合わせ、共同配送、帰り荷の確保、配車システムの導入 |

| ② 荷待ち時間の短縮に関する事項 | トラック予約受付システムの導入、日時指定の徹底 |

| ③ 荷役等時間の短縮に関する事項 | 荷役機器の導入、一貫パレチゼーションの実現、事前出荷情報の伝達、作業員の適切な配置 |

「物流効率化法 解説パンフレット ~荷主・連鎖化事業者向け~」(経済産業省・2025年4月版)より

表 4:荷主・運送業者が取り組むべき具体策

荷主としてCLOは、物流効率化・省人化の推進し、「スムーズな入荷・出荷受付と迅速な荷役作業実現」、「荷待ち・積み降ろし時間の短縮(荷役作業の効率化)」、「貨物のユニット化、作業標準化による作業負担軽減」など、トラックドライバーの待ち時間短縮に貢献する取り組みを実施しなければならない。本章において取り組みの一例を示す。

1) 予約受付システムの導入と受付業務のデジタル化

(予約受付システムとは)

予約受付システムとは、配送車両の到着時間を事前に予約し、「トラックバースの予約」や、「荷役作業のスケジュールを管理する」機能を持ったシステムである。

このような機能を持つシステムを構築することにより、配送車両が到着してから、出発するまでの待機時間を大幅に削減することができる。

(受付業務のデジタル化とは)

予約受付システムについては、モバイル端末によるアプリやクラウドサービスの導入によって、トラックドライバーや輸送業者は、より利便性の高いサービスを利用することも可能になる。

クラウドサービスを使用するシステムでは、モバイル端末に表示されたQRコードを受付票として使用するシステムの構築が挙げられる。

トラックドライバーは、物流拠点に到着し、モバイル端末に表示されたQRコードを提示することで、受付手続きが完了し、受付業務の無人化と迅速化を図ることが可能になる。

(車両を自動認識する受付システム)

受付業務のシステムとしては、入門ゲートに、車両番号読み取り装置を取り付けるシステムも一例として挙げられる。

車両を自動認識するシステムを構築することにより、荷受け・荷卸しを予約した配送車両は、無人で受付業務が実施できるようになる。

受付後のトラックドライバーに対して、音声ガイドシステムを組み合わせることにより、合成音声による指示を行い、トラックドライバーが迷うことなく指定のバースに到達することも可能になる。

2) 荷役スタッフの配置最適化

(荷役スタッフのスケジュール管理)

倉庫内での荷役作業を行う要員のシフトや配置をスケジューリングするシステムを導入することにより、配送車両が物流拠点に到着後、すぐに荷役作業(荷卸し、積み込み)に対応できるようになる。

要員配置するスケジューリングシステムと連動したシステムを構築ことにより、予約受付システムで確保された、配送車両や、作業バースでの荷役作業にかかわる要員を最適に配置することができる。

(荷役実績データの活用)

荷役作業にかかわる要員のスケジューリングシステムと、勤怠管理システムを連動することにより、出退勤管理や労務実績(給与の支払い)データを同時に管理することができる。

また、作業工数の実績データを収集することで、物流コストの正確な把握や予実管理を行うことも可能になる。

(作業の標準化とミス防止)

多くの倉庫では、全ての作業を自動搬送とすることは困難であり、人手作業が残ることはやむを得ないことであろう。

できる限り積み降ろし作業の標準化・効率化を図り、作業改善したうえで、仕分けシステム(DPS・DAS)、音声認識による仕分けシステムなどの、ミス防止のシステムを、より一層構築する必要がある。

3) 庫内自動搬送と仕分けスケジューリング作成

(庫内搬送の自動化等)

予定時間通りの積み込み作業をより確実性の高いようにするためには、倉庫内での運搬作業の自動化は、重要な改善のひとつである。

倉庫内の搬送を自動化する技術については、

· フォークリフトの自動運転

· AGV(自動搬送車)

· AMR(自動走行ロボット)

· セグウェイの利用(歩行の削減)

· コンベア搬送、自動ソーター

· オートローディングシステム

等、従来から取り組みされている装置等の採用が考えられる。

(自動搬送を前提とした施設の整備)

全自動搬送の一例としては、自動倉庫から出た貨物が、AGVや自動ソーターで振り分けれ、トラックローダーで積荷されるような仕組みが考えられる。このような場合、貨物は、一定の形状に統一化されていることが必要である。

自動搬送を前提とした作業の場合は、人手作業による場合と比較して広いスペースが必要になることもある。

自動搬送をどのように構築するのかを考慮したうえで、スムーズに配送車両が着車し、荷役作業ができるためのスペース確保や、人車含めた動線の見直しが必要である。

(仕分けのスケジューリング)

倉庫内で、荷物をピッキング・仕分け作業が配送車両の到着前に完了していることにより、予約管理された配送車両の到着時刻に合わせて、積み込み作業が開始できる。

このため、予約システムで設定された配送車両の到着時間を逆算して、仕分け・ピッキング作業を行うスケジュールを設定するよう、作業指示を作成する機能を構築したシステムが必要になる。

4) 発着時間の柔軟化

(ピーク時間の回避)

納品時間帯については、従来の「午前中必着」「夕方納品」などの時間帯についてのこだわりを排除し、短時間の集中を避け、納品時間帯を広げることで、荷役作業の平準化にもつながる。

荷役作業に従事する人員の確保が可能である場合には、早朝・夜間納品の制限緩和や、曜日別に入出荷品目や運送業者を変えるような分散化を行うなど、納品体制の柔軟化を検討することが有効である。

運送業者と協議し、配送車両の到着が集中する時間帯や、周辺道路が混雑するピーク時間帯などを避けて、配送車両の発着を調整する必要がある。

(荷役作業の生産性向上)

荷役作業の効率化が図られ、そのうえで、入出荷の時間を分散することができれば、バースの余裕時間(空き時間)のムダを短縮し、荷主にとっても、生産性向上につながる。

5) 貨物のユニット化を推進する

(パレット単位での積み込み)

積み荷をパレット単位や、カゴ台車の単位にまとめ、パレットや、カゴ台車の単位での積み降ろし作業を行うことにより、配送車両の待機時間やアイドリング時間を大幅に短縮することが実現できる。

ただし、この場合、パレットや、カゴ台車が満載とならないような場合には、配送車両の積載効率が低下する可能性もあり、荷役作業の短縮にはつながるが、車両台数が増加するようなケースもあり、慎重に判断する必要がある。

(自動搬送に合わせた梱包形状の標準化)

パレットや、カゴ台車のほか、自動搬送の方式に合わせて、荷姿や、梱包形状を変更し、定型または、数種類の形状に標準化することも、ユニット化を推進するうえで、必要な検討事項である。

また、後述する、納品条件の見直しとして、パレット単位、かご台車単位満載を受注ロットとするなどの見直しも、納品先の協力を得て実施できる場合もあるだろう。

この章におけるWMSとの連携が発生するシステムのイメージ

図 2:物流効率化・省力化の取り組みとWMSの機能

| トラック予約システム | 発荷の情報を発信し、配送車両の手配結果を受け取る。 |

| バース到着管理 | 配車手配の結果から仕分け締め切り時間を管理する。 |

| QRコード受付 | 配車情報から車両受付票の発行を行う。 |

| 作業スケジューリング | 配車手配や要員手配の結果を作業スケジューリングシステムと共有する。 |

| 庫内自動搬送・仕分け | 仕分け指示について、自動搬送システムへ送信する。 |

| ミス防止・WES | ミス防止システムやWESに予定データを送信し、作業実績(在庫引き落とし情報)を自動収集する。 |

| 要員手配・勤怠連携 | 作業量を生成し、要員手配システムと共有する。勤怠システムと情報共有し、作業実績を把握・予実管理する。 |

| 共同配送マッチング | 共同配送マッチングサービス、帰り便マッチングサービスと情報連携する。 |

表 5:物流効率化・省力化のツールとWMSとの連携する情報

次号をお楽しみに!

資料DLはこちら

当コラムの内容を、シーネットが独自に整理・解説した『補足資料』を配布しております。

ご希望の方は、以下のフォームよりお申込みお願いします。

==========================================

CASE

最新導入事例

- サン インテルネット株式会社

- 四国牛乳輸送株式会社

- Lee Soon Seng Plastic Industries Sdn. Bhd.(LSSPI)

- SBSロジコム株式会社

- AEON MALL (CAMBODIA) LOGI PLUS CO.,LTD.

- ENEOS株式会社 川崎製油所

- TAKAIDOクールフロー株式会社

- 株式会社KITSライン

- SBSフレックネット株式会社

- 株式会社ギオン

- 株式会社秋田物流センター

- 国誉商業(上海)有限公司

- 株式会社モスフードサービス

- ヤマトロジスティクス株式会社

- スターバックス コーヒー ジャパン株式会社

- 丸善株式会社

- 株式会社ライフサポート・エガワ

- 株式会社MizkanSanmi

- 株式会社三石

- 株式会社ファミリーマート

- 株式会社花畑牧場 → 導入事例一覧へ

- サービス一覧

- 倉庫管理システム「ci.Himalayas/R2」

- クラウド型多言語版倉庫管理システム(WMS)「ci.Himalayas/GLOBAL」

- 物流KPI分析アプリ『ci.Himalayas/Compass』

- 物流向けAI-OCR Webスキャナ「@YOMU」

- 音声指示と入力で楽々作業「リスワーク」

- 音声種まき仕分け『LISSORT(リスソート)』

- 音声摘み取りピッキングシステム「ci.Superior/LISPICK」

- 庫内作業の運搬支援、運搬支援AMR(自律移動ロボット)

- 輸送品質のモニタとエビデンス管理を効率化、データロガー

- 海外ハンディソリューション「ci.Himalayas/HALO」

- 点検・検査業務を効率化・正確化・標準化、音声検査LISTEST

- クラウド型監視カメラ「GAZOCL」

- 作業映像一発検索システム「GAZOQS」

- 車番認証システム

- 人数カウントシステム

- ヒートマップ

- 属性判定システム

- 業務用インターホンシステム

- 全国どこでも簡単追跡、「カゴ車locaTor」

- 【業界別】流通小売向けソリューション

お気軽にご相談ください

お電話でのお問い合わせ

043-297-1582

受付時間 平日9:00~17:15(※土日祝除く)

メールでのお問い合わせ

資料請求・お問い合わせ当社へのアクセス

所在地 〒261-0023 千葉県千葉市美浜区中瀬 1丁目 3

建物名 幕張テクノガーデンB棟11 階

アクセス JR海浜幕張 徒歩3分 JR・京成電鉄「幕張本郷」駅よりバス13分、徒歩5分